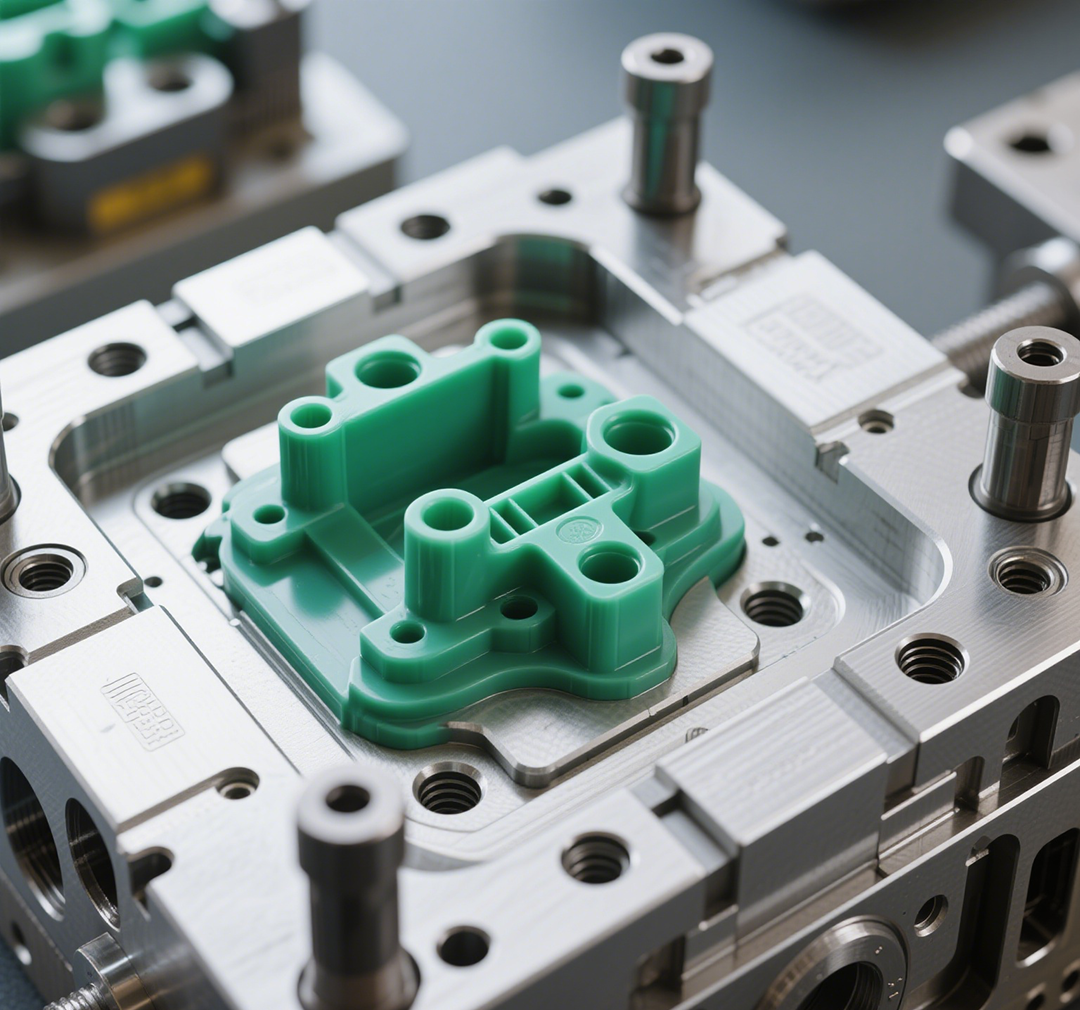

ما مدى معرفتك بالخطوات الخمس الرئيسية في عملية إنتاج قوالب البلاستيك؟ يمكن تقسيم تصنيع قوالب البلاستيك تقريبًا إلى الخطوات التالية: I. تحليل عملية المنتجات البلاستيكية قبل تصميم قالب بلاستيكي، يحتاج المصممون إلى تحليل ودراسة شاملة لما إذا كانت المنتجات البلاستيكية تتوافق مع مبادئ معالجة حقن البلاستيك. من الضروري التشاور بعناية مع مصممي المنتجات للتوصل إلى اتفاق. يتضمن ذلك مناقشة جوانب مثل الشكل الهندسي ودقة الأبعاد ومتطلبات المظهر للمنتجات البلاستيكية، بهدف تجنب التعقيد غير الضروري في تصنيع قوالب البلاستيك. الثاني. تصميم هيكل قالب البلاستيك يتطلب قالب البلاستيك عالي الجودة ليس فقط معدات معالجة ممتازة وعمال ماهرين في صنع القوالب ولكن أيضًا، والأهم من ذلك، تصميمًا جيدًا لقالب البلاستيك. بالنسبة لقوالب البلاستيك المعقدة بشكل خاص، تمثل جودة التصميم أكثر من 80٪ من جودة قالب البلاستيك الإجمالية. يهدف تصميم قالب البلاستيك المتميز إلى تقليل تكاليف المعالجة وتبسيط صعوبة المعالجة وتقصير وقت المعالجة مع تلبية متطلبات العميل. لتحقيق ذلك، لا يكفي فهم احتياجات العميل فهمًا كاملًا فحسب، بل يجب أيضًا الإلمام بآلات حقن البلاستيك، وهياكل قوالب البلاستيك، وتقنيات المعالجة، وقدرات المعالجة في مصنع القوالب نفسه. لذلك، لتحسين مستوى تصميم قوالب البلاستيك، ينبغي القيام بما يلي: 1. فهم جميع تفاصيل تصميم كل قالب بلاستيكي وفهم وظيفة كل جزء فيه. 2. عند التصميم، يُرجى الرجوع إلى تصميمات قوالب بلاستيكية سابقة مشابهة والتعرف على مواقف المعالجة وإنتاج المنتج، بالاستفادة من الخبرات والدروس المستفادة. 3. فهم آلية عمل آلات حقن البلاستيك بشكل أفضل لتعميق فهم العلاقة بين قوالب البلاستيك وآلات حقن البلاستيك. 4. زيارة المصانع لفهم تكنولوجيا معالجة المنتجات البلاستيكية والتعرف على خصائص وقيود كل نوع من المعالجة. 5. التعرّف على نتائج اختبار القالب وحالات تعديل القالب في قوالب البلاستيك التي تصممها واستخلاص الدروس منها. 6. محاولة اعتماد هياكل قوالب بلاستيكية ناجحة سابقًا في التصميم. 7. فهم تأثير بوابات قوالب البلاستيك على المنتجات. 8. ابحث عن بعض هياكل قوالب البلاستيك الخاصة وتابع أحدث تقنيات قوالب البلاستيك.

ثالثًا. تحديد مواد قوالب البلاستيك واختيار القطع القياسية

عند اختيار مواد قوالب البلاستيك، وبصرف النظر عن مراعاة دقة وجودة المنتجات، يجب إجراء اختيار مناسب يتماشى مع قدرات المعالجة الفعلية والمعالجة الحرارية لمصنع القوالب. علاوة على ذلك، لتقصير دورة التصنيع، والاستفادة الكاملة من الأجزاء القياسية الموجودة قدر الإمكان. رابعًا. معالجة الأجزاء وتجميع قوالب البلاستيك إلى جانب الهيكل الأمثل والملاءمة المعقولة للتسامح في تصميم قالب البلاستيك، فإن معالجة الأجزاء وتجميع قوالب البلاستيك أمران حاسمان لدقة قالب البلاستيك. وبالتالي، فإن اختيار دقة المعالجة وطرق المعالجة يلعب دورًا رئيسيًا في تصنيع قوالب البلاستيك. تتكون أخطاء الأبعاد للمنتجات البلاستيكية المصبوبة بشكل أساسي من الأجزاء التالية: 1. يمثل خطأ تصنيع قالب البلاستيك حوالي 1/3. 2. يمثل الخطأ الناتج عن تآكل قالب البلاستيك حوالي 1/6. 3. يمثل الخطأ الناتج عن الانكماش غير المتساوي لأجزاء البلاستيك المصبوبة حوالي 1/3. 4. يمثل الخطأ الناتج عن عدم الاتساق بين الانكماش المحدد مسبقًا والانكماش الفعلي حوالي 1/6. الخطأ الكلي = (1) + (2) + (3) + (4) لذلك، لتقليل خطأ تصنيع القالب البلاستيكي، يجب تحسين دقة المعالجة أولاً. باستخدام أدوات آلة التحكم الرقمي بالكمبيوتر، تم التحكم في هذه المشكلة بشكل جيد. بالإضافة إلى ذلك، لمنع الأخطاء الناتجة عن تآكل القالب البلاستيكي وتشوهه، بالنسبة للقوالب البلاستيكية ذات متطلبات الدقة العالية وإنتاج المنتجات بكميات كبيرة، يجب إخماد الأجزاء الرئيسية مثل التجاويف والنوى. في القوالب البلاستيكية متوسطة وكبيرة الحجم، لتوفير المواد وتسهيل المعالجة والمعالجة الحرارية، يجب اعتماد هيكل الفسيفساء قدر الإمكان في تصميم القالب البلاستيكي. لمعالجة الأخطاء الناتجة عن الانكماش غير المتساوي للأجزاء البلاستيكية المصبوبة وعدم الاتساق بين الانكماش المحدد مسبقًا والانكماش الفعلي، يتم عمومًا اختيار 1/3 من تسامح المنتج كتسامح تصنيع للقالب البلاستيكي أثناء التصنيع. والغرض من ذلك هو ترك هامش تعديل أكبر لعملية الصب اللاحقة للتعامل مع الأخطاء التي تحدث أثناء عملية الصب. اختبار قوالب البلاستيك: من بداية تصميم قالب البلاستيك وحتى اكتمال تجميعه، لا يكتمل سوى 70% إلى 80% من عملية التصنيع بأكملها. يجب التحقق من مشكلات مثل الخطأ الناتج عن عدم تناسق الانكماش المُحدد مسبقًا مع الانكماش الفعلي، وسلاسة فك القالب، وتأثير التبريد، وخاصةً تأثير حجم وموضع وشكل البوابة على دقة ومظهر المنتجات البلاستيكية، من خلال اختبار قوالب البلاستيك. لذا، يُعد اختبار قوالب البلاستيك خطوةً أساسيةً للتحقق من جودة القالب واختيار عملية الصب الأمثل.