Menu

- منزل

- المنتجات

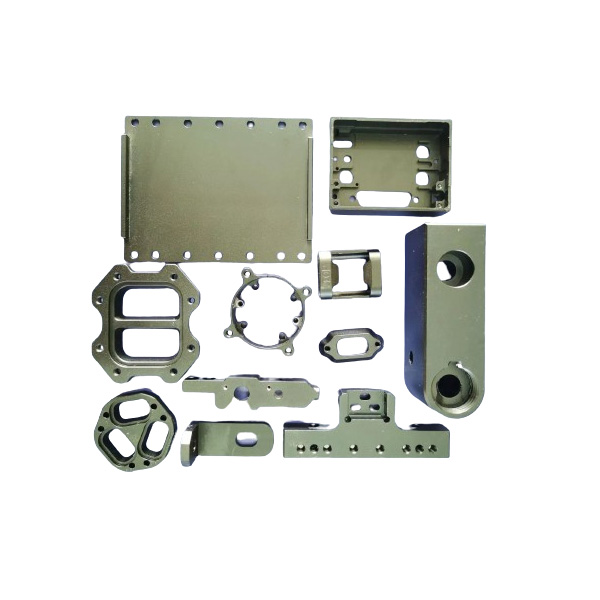

- تصميم صناعة القوالب

- النمذجة السريعة

- تصنيع القوالب

- حقن البلاستيك

- خدمة الشباك الواحد

- أخبار

- أخبار الصناعة

- أخبار الشركة

- حالة

- مصنع العرض

- حقن النماذج الأولية

- مصنع حاصل على شهادة ايزو 9001

- فحص الجودة الصارم

- آلات الحقن المتنوعة

- أدوات عالية الجودة

- الاتصال بنا

- معلومات عنا

- أسلوب الشركة

- شهادة

- فيديو

- حلول الأتمتة الصناعية

Search